Construction modulaire

A Singapour, le modulaire déploie ses ailes et révolutionne la construction.

SINGAPOUR. Sur le chantier de Clement Canopy, Bouygues Construction, via sa filiale Dragages Singapore (Bouygues Bâtiment International), construit les plus hautes tours en modulaire béton jamais réalisées au monde, et se positionne en leader sur ce marché plein de promesses.

Édito

La construction in situ va fortement évoluer dans les prochaines années pour intégrer de plus en plus la construction hors site, que cela soit par la préfabrication d’éléments architecturaux, tels les balcons et façades, ou d’éléments techniques

– les gaines, salles de bain, etc. –, jusqu’au niveau le plus poussé qu’est le PPVC (Prefabricated Prefinished Volumetric Construction). Le modulaire est déjà en train de révolutionner le secteur de la construction. Et demain, le modulaire permettra de répondre aux tendances de fond que sont l’industrialisation, la préfabrication, la digitalisation et l’économie circulaire.

Certains produits se prêtant aisément à ce type de construction, tels les hôtels, les résidences étudiantes et pour personnes âgées ou les chambres d’hôpitaux. Ils sont particulièrement adaptés au modulaire, car la taille d’une chambre équivaut à celle d’un module, ce qui optimise le transport et l’installation. Parallèlement, nous poursuivons la recherche et développement sur nos modes constructifs avec des matériaux innovants, afin de réduire le poids et le coût des modules.

En tant qu’acteur global du développement immobilier et de la construction, Bouygues Bâtiment International est la seule entreprise qui propose à ses clients une approche globale, depuis les études de faisabilité technique jusqu’à la livraison du projet. Et ce, avec la maîtrise complète de la production : fabrication des modules, transport, logistique, installation et coordination de tous les corps d’état sur site.

Des défis à relever

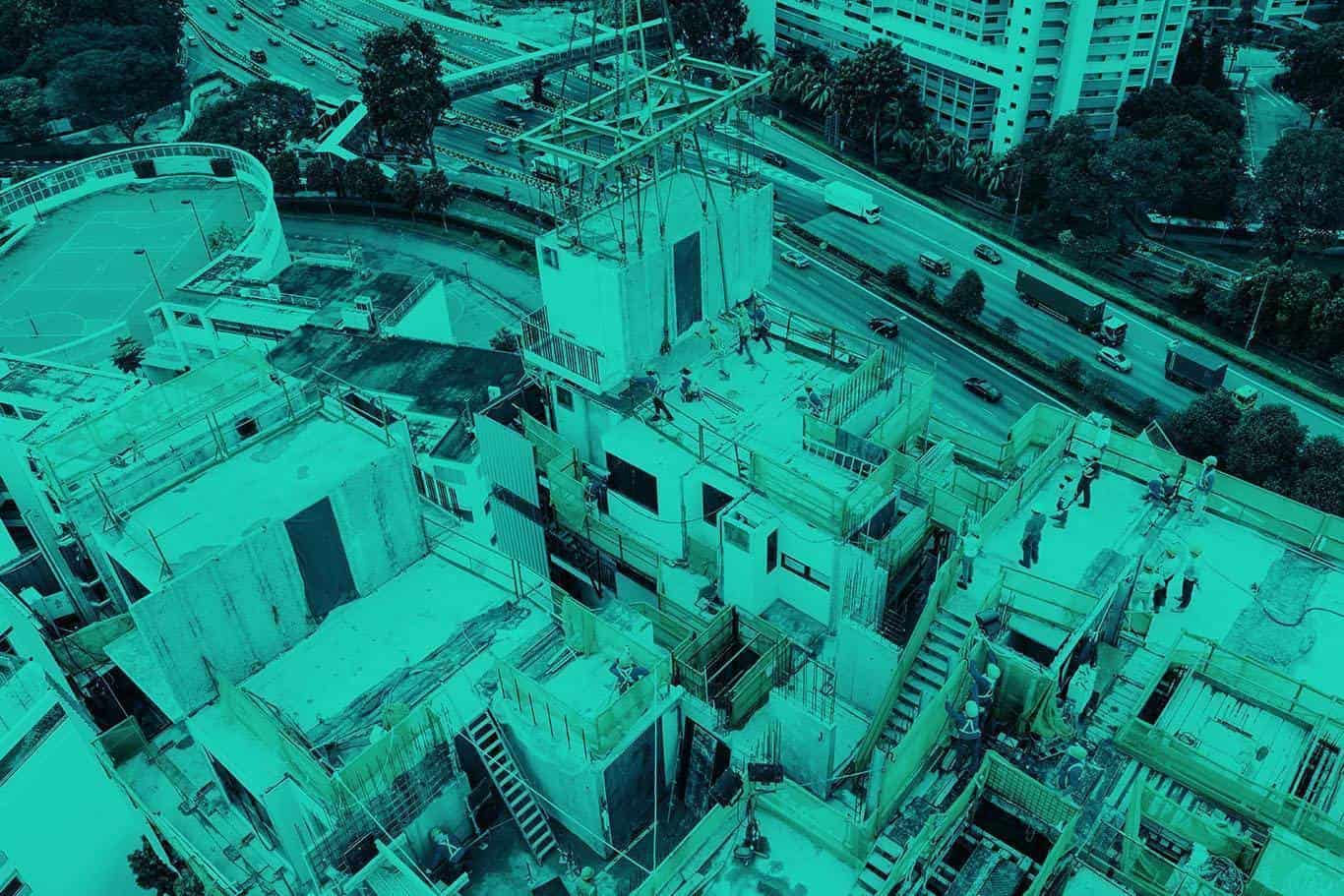

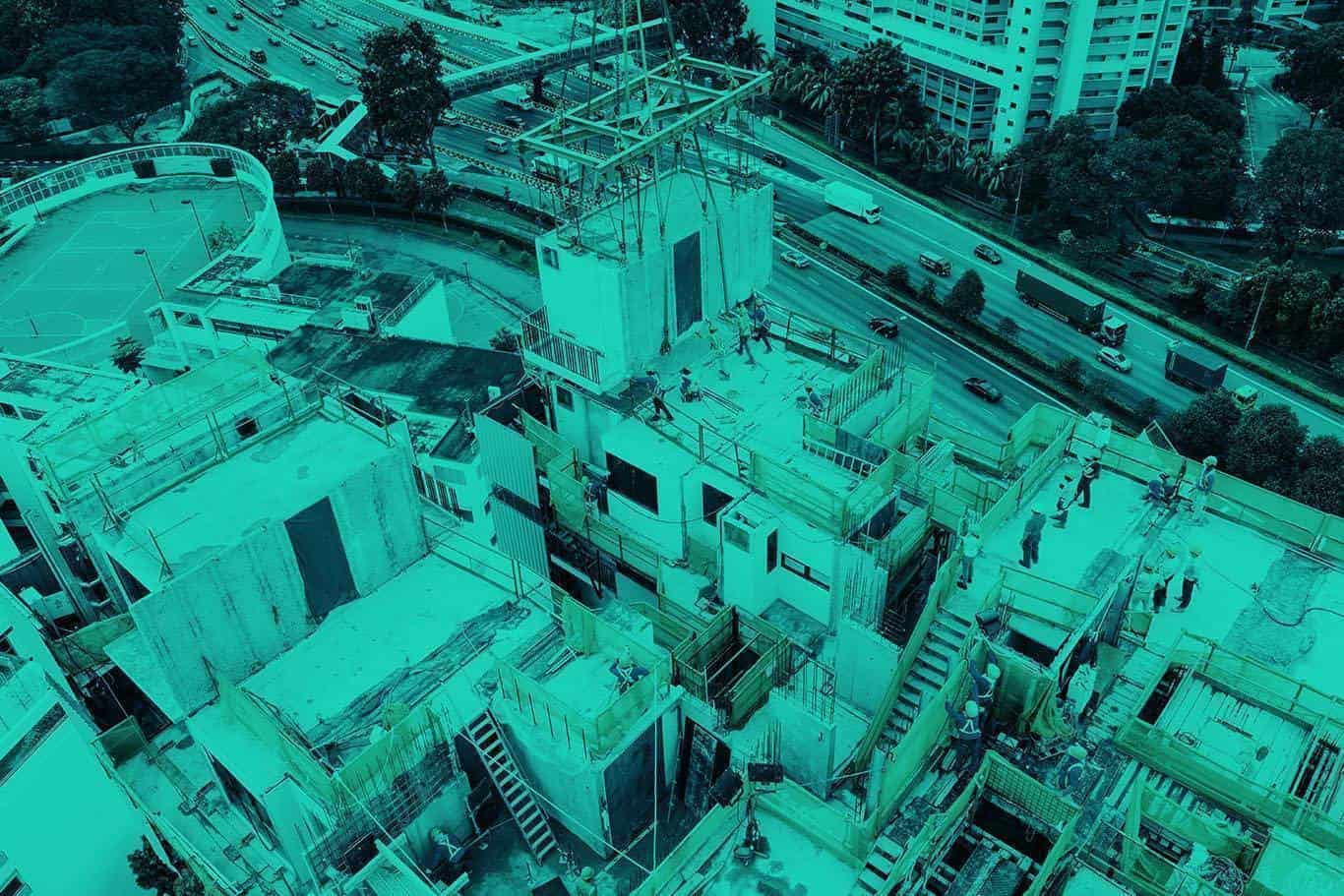

Alagusundaram Palaniappan supervise l’installation d’un module en béton sur le chantier de Clement Canopy, deux tours résidentielles qui s’élèveront à 140 mètres au-dessus du quartier étudiant de Jurong Lake, dans l’Ouest de la capitale. Le chef géomètre vérifie le bon déroulement d’une opération délicate : un module préfabriqué de 23 tonnes est soulevé jusqu’au 17e étage d’une des tours pour être placé sur le toit d’un autre. Plusieurs éléments inhabituels attirent d’emblée l’attention : seuls deux hommes sont assignés au levage du module, lui-même posé en dix minutes par une équipe réduite à quatre collaborateurs. Et pas de bruits de camions transportant les matériaux, ni de poussière générée par les activités de béton, et encore moins de déchets d’acier ou d’emballages plastiques en vue.

Le chef géomètre Alagusundaram Palaniappan, à gauche, et Paul Joginder, directeur adjoint, sur le chantier de Clement Canopy.

C’est que le chantier de Clement Canopy n’est pas un chantier comme les autres : il est réalisé en construction modulaire, plus exactement en PPVC, ou construction volumétrique préfabriquée et préfinie. Les différents blocs qui composent le bâtiment sont préfabriqués en usine, y compris la plupart des finitions intérieures et extérieures, avant d’être amenés sur le site pour y être assemblés. Une technique très prisée du gouvernement de Singapour qui, soucieux d’augmenter la productivité du secteur de la construction, exige dorénavant pour de très nombreux projets que la superstructure des bâtiments soit réalisée à 65 % en PPVC.

Du jamais vu

“Le gouvernement salue l’approche dynamique de Dragages Singapore, à la tête du mouvement pour augmenter la productivité du secteur de la construction.”

‐ Lawrence Wong, ministre du Développement national et second ministre des Finances du gouvernement de Singapour

Le savoir-faire de Dragages Singapore en matière de construction modulaire est le fruit de l’expérience acquise avec l’extension en 2014 de l’hôtel Crowne Plaza, premier projet de ce genre à Singapour et la réalisation un an plus tard de l’établissement médicalisé Woodlands Crescent Nursing Home. Pour autant, l’érection de Clement Canopy comporte de nombreux défis. La structure porteuse en acier des modules des projets précédents a été remplacée par du béton armé, matériau apprécié des futurs propriétaires pour sa durabilité. Un matériau plus lourd qui a nécessité l’importation d’Allemagne de deux grues capables de soulever des modules pouvant peser jusqu’à 31 tonnes.

Opération de levage d’un module préfabriqué sur le chantier de Clement Canopy, à Singapour.

“C’est bien simple, construire une tour aussi haute, avec une telle quantité de modules en béton – 1866 au total –, aux parois d’à peine 8 centimètres d’épaisseur, est une première mondiale”, explique Allan Tan, directeur exécutif de Dragages Singapore. “Empiler des modules, les uns sur les autres, comme des Lego, pourrait sembler un jeu d’enfant, ajoute Seng Swear Wern, responsable Production du projet. Il n’en est rien. L’exercice nécessite une précision digne d’un orfèvre, d’une tolérance de

deux millimètres, pour la connexion des modules. Au-delà, la stabilité de l’édifice serait mise à mal.”

De pied en cap

Vérification des mesures d’alignement des modules, de la qualité des coulées de mortier entre ces derniers, du respect des délais et des consignes de sécurité… en haut de la tour, où quatre modules sont installés chaque jour, rien n’échappe aux regards acérés de Palani et de ses collègues, acteurs d’un ballet ininterrompu, rendu possible par une stratégie méticuleuse en matière de planification et de logistique. Et cela, dès le début de la chaîne de production des modules, à une soixantaine de kilomètres de là, à Senai, en Malaisie, où ils sont fabriqués, puis dans l’usine de Tuas, à l’ouest de Singapour, où les finitions sont effectuées.

Usine de fabrication des modules du chantier de Clement Canopy, à Senai, en Malaisie.

De fait, le premier module installé ce matin – 22 mètres carrés contenant une chambre principale, une salle de bain et des toilettes – est arrivé de Tuas hier, équipé de ses fenêtres, portes, revêtements de sols et de murs, garde-robe, douche, miroir, prises électriques, interrupteurs, air conditionné, le tout plâtré, peint et testé du plancher au plafond. Autant d’activités délocalisées du chantier et sous abri, ce qui permet aux collaborateurs de Dragages Singapore de mieux contrôler l’environnement de travail.

Usine de finition des modules du chantier de Clement Canopy, à Tuas, dans l’Ouest de Singapour.

Reportage réalisé par Ludmilla Intravaia, initialement publié dans le Minorange. Photographies : Arnaud Février pour le Minorange.

Avec une réduction des délais de construction jusqu’à 50 % et de la main d’œuvre sur site de 30 %, une diminution des nuisances sonores, une amélioration de la sécurité de l’environnement de travail et de la qualité du produit fini, sans oublier,

à terme, la possibilité de réutiliser les matériaux, dans une perspective d’économie circulaire, les avantages du modulaire sont nombreux. Pour Julien Esch, directeur Dragages Singapore, Vietnam, Indonésie et Malaisie chez Bouygues Bâtiment International, “cette méthode constructive innovante est une valeur ajoutée clé pour Dragages Singapore, qui se positionne dorénavant en leader sur ce marché très prometteur”.